热喷涂技术分类

发布时间:2020.08.19 点击数:

943041

根据所使用的热源,热喷涂技术被分为等离子喷涂、火焰喷涂和电弧喷涂等。不同的热喷涂技术具有不同的特点和应用范围。

1 等离子喷涂技术

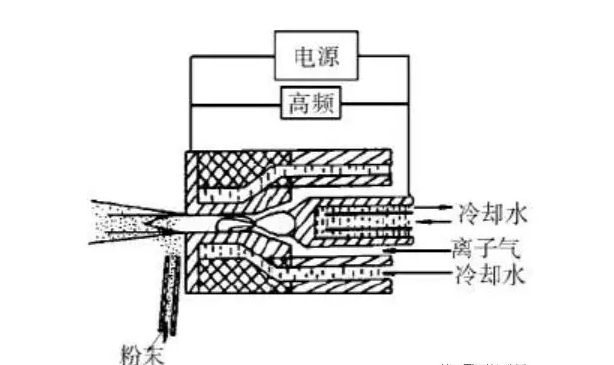

等离子焰流温度高达 10 000 ℃以上,几乎可以熔化所有固体物质。热喷涂技术以等离子焰流作为热源,具有十分广泛的应用范围,只要是具有物理熔点的材料,都可以利用等离子喷涂技术形成涂层。等离子喷涂原理如图1所示。

图1 等离子喷涂原理

由图 1 可知,等离子体轴向喷出,在喷嘴出口径向送入喷涂粉体,喷涂粉体进入到等离子焰流中,迅速熔化,随着等离子焰流喷涂到基材上,形成喷涂层。

在性能上,等离子喷涂层的机械性能主要受涂层内扁平粒子间的结合力控制。为了提高粒子间的结合力,需要提高喷涂粒子的温度,目前采用有两种方法。一种发展时间较长,主要是提高等离子电弧功率,一方面能够增加等离子焰流的温度,另一方面提高了喷涂粒子射向基材的速度。喷涂粒子速度越快,则具有的动能越大,当粒子喷到基材表面后,动能转化为内能,使粒子熔融更加充分,从而提高粒子间的结合力。另一种方法,则是要降低等离子焰流速度,使喷涂粒子在等离子焰流中有足够长的时间充分受热。这种概念出现较晚,实现的方法主要是加大喷嘴孔径、降低等离子电弧的压缩效应,从而实现等离子射流的低速化。通过实验检测,不论是提高等离子电弧功率,还是降低等离子焰流速度,都是提高粒子间结合力的有效途径。

2 火焰喷涂技术

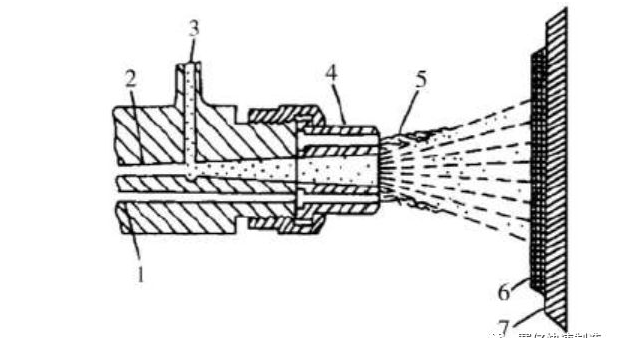

火焰喷涂中,使用较广泛的主要有爆炸喷涂和高温火焰喷涂。两种喷涂方式具有一个共同的特点,即焰流速度高。焰流速度高有助于提高涂层与基体的结合强度。其中,超音速火焰喷涂的火焰速度可高达1500 m/s 以上。当喷涂粒子进入火焰,喷涂粒子受热熔化并加速到300~500 m/s,高速喷涂到基材表面,获得结合强度高且致密的高质量涂层。火焰喷涂的原理如图2所示。

1.氧-乙炔混合气;2.送粉气;3.喷涂粉末;4.喷嘴;5.燃烧火焰;6.涂层;7.基体

图2 粉末火焰喷涂原理由

图 2 可知,火焰喷涂轴向喷出包括 3 个部分:

氧-乙炔混合气、送粉气和喷涂粉末。氧-乙炔混合气在喷嘴口处燃烧,喷涂粉末在此高温熔化,最后随着送粉气喷涂到基材表面,形成喷涂层。

与等离子弧相比,超音速火焰由于温度相对较低(约 3000 ℃)、速度高,适用于喷涂WC-Co 系硬质合金等在更高温度下易分解的材料。相较于等离子喷涂技术,火焰喷涂技术的优势在于其涂层具有结合强度高、致密性好、耐磨损性能好等特点。

3 电弧喷涂技术

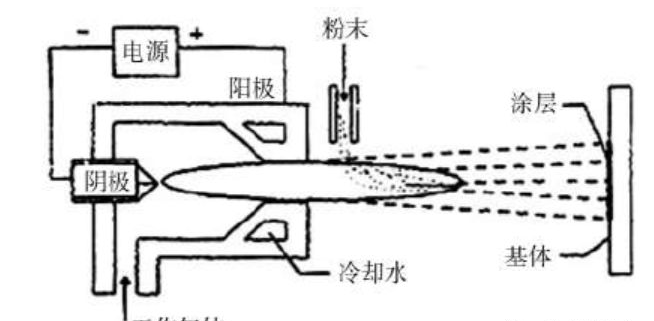

将丝状材料分别接电源的正极和负极,两极丝状材料端部靠近产生高温的电弧,丝状材料瞬间融化;通过工作气体将熔化的材料液滴高速喷出,同时将丝状材料匀速送入补充;融化的材料液滴到达基材表面冷却形成喷涂层。电弧喷涂原理如图3所示。

图3 电弧喷涂原理

由图 3 可知,阴极和阳极间形成高温电弧,工作气体经过,形成高温气体喷出;在喷嘴口径向送入喷涂粉材,粉材进入高温工作气体后熔融,并随着高温工作气体喷涂到基材表面。

为了使喷涂层具有更好的性能,降低热喷涂涂层的孔隙率,目前采用的主要措施有改进喷涂工艺、重熔处理和改善喷涂材料本身性质等。在提高粒子速度方面,美国的IA.Browing 发明了高速氧燃料喷涂技术(HVOF),能够使粒子的速度达到超音速。高速粒子到达基材表面后,极大的动能转化为内能,使粒子熔化更充分,并产生充分的形变,最终使形成的涂层十分致密。

经测试,沉积粒子间孔隙率小(小于2%)。在重熔处理方面,张福成采用碳燃烧形成的高温对喷涂在 A60 钢基材表面的Ni60 和Fe60 喷涂层进行重熔处理。在重熔过程中,涂层很快熔化,而基体温度较低,在喷涂材料上形成温度梯度,能够同时产生很多结晶核心,最终形成非常细小的等轴状结晶组织。在这个过程中,基材的表面也有一定程度的熔化,熔化的基材与喷涂材料混合,从而使整个喷涂层拥有一个很宽的过渡层,这使得喷涂层不仅致密性好,而且在热膨胀过程中也能起到很好的缓冲作用。在改善喷涂材料性质方面,贺定勇等在喷涂材料中加入稀土,可大大提高熔化粒子的流动性。稀土元素的加入,提高了喷涂材料的表面活性,降低了喷涂熔滴的表面张力,因此基材与粒子更容易相互浸润,从而形成一个过渡层,降低了涂层内应力,提高了致密度。

电弧喷涂技术的优势在于成本低廉。一方面在保证高结合强度的条件下,电弧喷涂对工件温度和基材性能要求不高。另一方面,电弧喷涂高效节能,所使用的能源(电能)成本远低于等离子喷涂和火焰喷涂。因此综合来看,电弧喷涂的成本仅为等离子喷涂和火焰喷涂的1/3~1/10。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。